ZSK STICKMASCHINEN – 150 Jahre Technik, die verbindet

Von der Schreinerei zur Hightech-Stickmaschine: Unsere Geschichte ist geprägt von Pioniergeist, Wandel und Innovation. Was 1875 mit einem handwerklichen Start in der Textilstadt Krefeld begann, ist heute ein weltweit führender Hersteller industrieller Stickmaschinen. Mit jeder Entwicklung, jedem Fortschritt und jeder neuen Anwendung schreiben wir die Geschichte technischer Textilkompetenz fort – Made in Germany.

Die Anfänge: Handwerk und Unternehmergeist (1875–1920)

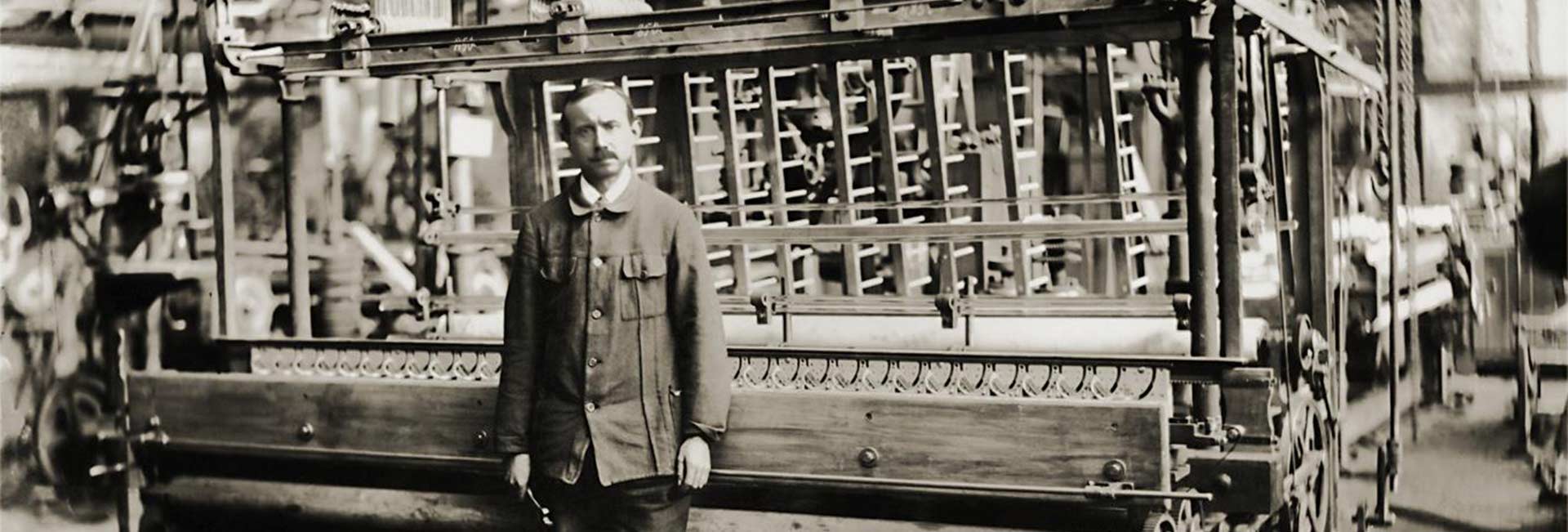

Im Jahr 1875 gründete der damals 22-jährige Hermann Schröers eine Schreinerei in der Windereifabrik seines Schwiegervaters – mitten in Krefeld, der Samt- und Seidenstadt. Aus dieser kleinen Werkstatt entstand über Generationen hinweg ein Unternehmen, das sich kontinuierlich weiterentwickelte. 1920 wurde mit der Gründung der Carl Zangs AG der Fokus endgültig auf den Textilmaschinenbau gelegt – ein Meilenstein für die spätere Sticktechnik.

Wachstum und Technologiefortschritt (1920–1945)

Die Carl Zangs AG entwickelte sich schnell zu einem führenden Hersteller von Web- und Jacquardmaschinen. Auch nach den Zerstörungen des Zweiten Weltkriegs wurde mit großem Engagement wieder aufgebaut. Bereits fünf Jahre nach Kriegsende war das Unternehmen wieder an der Spitze des Textilmaschinenbaus.

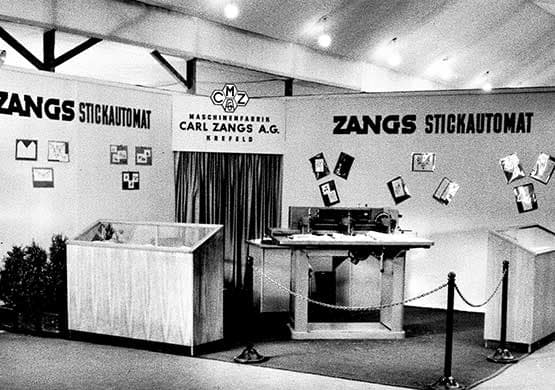

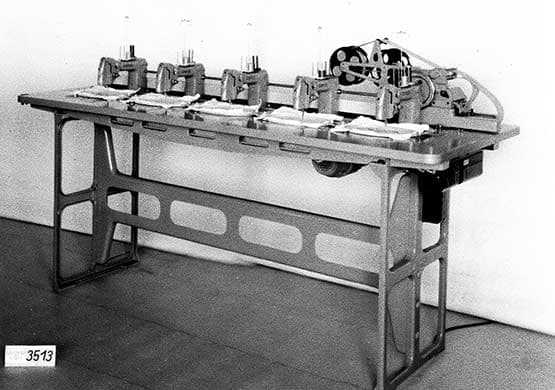

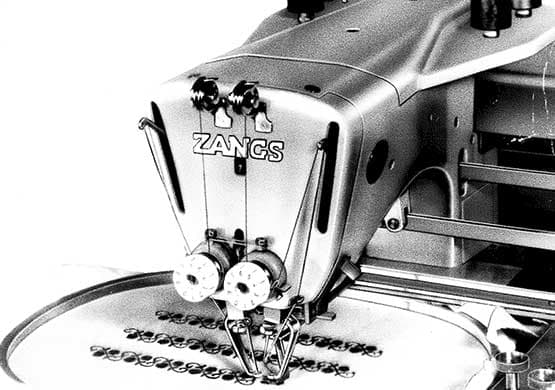

Pionierarbeit in der Sticktechnik (1950–1983)

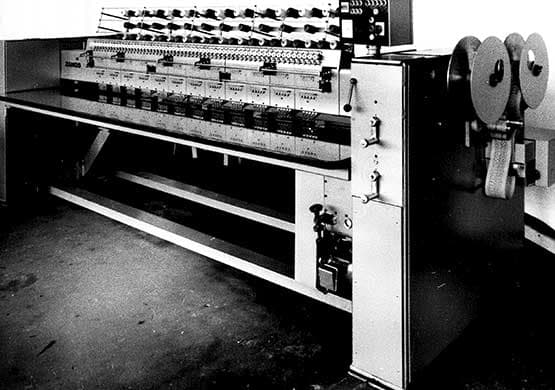

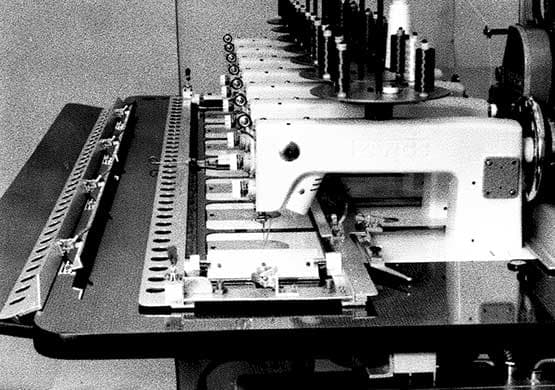

In den 1950er Jahren begann eine neue Ära: Zangs produzierte erstmals vollautomatische Mehrkopfstickautomaten, inspiriert von bisherigen Entwicklungen in Chemnitz. Dank Lochkartensteuerung und wachsender Stickkopfanzahl stieg die Effizienz deutlich. Die Entwicklung von Schiffchenstickmaschinen sowie Rapport- und Farbwechselautomatiken revolutionierte die Stickerei-Industrie – und machte Zangs zu einem weltweit gefragten Anbieter.

Mit dem flexiblen Baukastensystem konnten individuelle Kundenanforderungen erstmals modular erfüllt werden – ein Prinzip, das bei ZSK bis heute Bestand hat.

Neugründung mit Zukunft: ZSK entsteht (ab 1983)

1983 wurde ein neues Kapitel aufgeschlagen: Nach dem Ende der Carl Zangs AG übernahmen die deutschen und italienischen Hauptvertretungen, Herr Walz und Herr Micheletti, Teile des Unternehmens. Gemeinsam mit erfahrenen Mitarbeitern gründeten sie die ZSK STICKMASCHINEN GmbH – mit Sitz in Krefeld und klarer Vision: Qualität, Innovation und Kundennähe.

Hightech für die Sticktechnik von morgen (1983–heute)

Seit der Neugründung steht ZSK für technologische Spitzenleistungen. Intelligente Steuerungen, Sensorik, spezialisierte Softwarelösungen und Cloud-Technologien prägen unsere heutigen Produkte. Neue Anwendungsbereiche wie technische Textilien, Smart Textiles oder Automation in der Industrie eröffnen uns kontinuierlich neue Märkte – stets auf der Basis von Präzision, Erfahrung und einem tiefen Verständnis für unsere Kunden.

ZSK – Erfahrung verpflichtet. Innovation begeistert.

Heute zählt ZSK zu den innovativsten Unternehmen des deutschen Mittelstands – ausgezeichnet und anerkannt. Wir sind stolz auf unsere Herkunft, aber noch mehr auf das, was vor uns liegt. Denn unsere Geschichte ist noch lange nicht zu Ende.

Blick zurück und nach vorn - ein Interview mit Herrn Micheletti

Herr Micheletti, Ihre Familie steht für ein Leben für und mit ZSK. Wie und wann begann die Partnerschaft zwischen Ihrem Vater und ZSK?

Es ist sehr schwierig, einen Zeitraum von 1959 bis heute in wenigen Sätzen zusammenzufassen. Ich werde von den wichtigsten Ereignissen erzählen. Die „Ehe“ von Micheletti und Stickmaschinen begann in den frühen 1950er Jahren. Herr Oscar Micheletti arbeitete bei der Firma Satori als Buchhalter. Dr. Satori hatte eine zweite Firma, eine Sockenfabrik am Lago Maggiore, die ihre Zeit brauchte und deshalb wollte er das Agenturgeschäft verkaufen. Er fand niemanden, der daran interessiert war. Deshalb wurde beschlossen, eine Kommanditgesellschaft zu gründen. Dr. Satori war Kommanditist (3.000 DM Ersatzteile) mit zwei Mitarbeitern als Komplementär. Diese beiden Angestellten waren Herr Micheletti und Frau Melli. Ich war 14 Jahre alt und erinnere mich sehr gut, wie viele Nächte mein Vater nicht geschlafen hat. Er wurde gebeten, sich zu entscheiden, von einem Angestellten zu einem Arbeitgeber zu wechseln. Werden wir Erfolg haben? Was passiert, wenn keine Nachfrage mehr besteht? Das waren unsere größten Sorgen. Die Firma Micheletti KG wurde am 1. Juli 1959 gegründet.

Sie haben sehr früh mit der Arbeit in der Firma Ihres Vaters begonnen und das Unternehmen in ganz Italien entwickelt. Was sind Ihre interessantesten Erinnerungen aus dieser Zeit?

Nach einigen Jahren beschloss Frau Melli, das Geschäft zu verlassen, da ihr Ehemann ein sehr gutes Einkommen hatte. Mein Vater musste das Geschäft liquidieren, was nicht ganz einfach war. Aus diesem Grund hatte mein Vater psychische Schwierigkeiten und ich war eher eine moralische Hilfe als eine wirkliche Hilfe (obwohl ich eine technische Universität besucht hatte). Nach fünf Tagen an der Universität musste ich in die Firma kommen. Zu dieser Zeit wusste ich noch nicht einmal, was eine Rechnung oder ein Lieferschein war.

Wir hatten zwei Techniker für die Unterstützung unserer Kunden. Einer unserer Techniker wurde krank und mein Vater fragte nach einem Techniker aus Deutschland (Herr Nolden). Ich habe den Techniker zu allen unseren Kunden gefahren. Da der Techniker aus Deutschland für ein kleines Unternehmen wie unseres sehr teuer war, fuhr ich nach Krefeld, um in zwei Wochen über Maschinenreparaturen zu lernen. Die Maschinen zu dieser Zeit waren ziemlich einfach. Nach diesen 14 Trainingstagen musste ich die Kunden besuchen. Das Training war gut, aber ich hatte keine Erfahrung.

Es war eine schöne Zeit. Ich wurde von unseren Kunden sehr gut angenommen. Ein paar Monate später kam unser Techniker und ich kehrte ins Büro zurück. Ich begann, mich um die Verteilung eines anderen Produkts zu kümmern, aber ich betreute weiterhin die technischen Probleme der Stickmaschinen. Selbst in diesen Jahren gab es von Zeit zu Zeit Probleme.

Im Jahr 1969 wurde die Stickmaschine #1.000 nach Italien (Gardasee), nach Sirmione, ausgeliefert und gefeiert. Mein Vater erhielt ein Holzmodell einer Stickmaschine, da Herr Zangs meinem Vater versprochen hatte, die Maschine #1.000 als Geschenk zu geben. Als mein Vater blass wurde, sagte Herr Zangs ihm, dass er unter dem Modell eine Gutschrift angebracht hatte.

In den folgenden Jahren hat der Verkauf von Stickmaschinen sehr gut funktioniert. Das Unternehmen hatte nur einen Standort in Mailand und wir mussten sechs neue Techniker einstellen, um Kunden in ganz Italien zu betreuen. Die Techniker kamen am Montagmorgen ins Büro, sammelten Ersatzteile für die kommende Woche sowie ihre Arbeitsanweisungen und gaben Rückmeldung über die Arbeit der Vorwoche. Danach haben wir alle zusammen zu Mittag gegessen und alle sind zu unseren Kunden gegangen. Der Techniker, der in die Toskana musste, war drei Stunden unterwegs. Er fuhr nicht zum Kunden, sondern direkt zum Hotel, also haben wir einen ganzen Tag verloren.

Während dieser Zeit waren Stickerei und Stricken sehr beliebt. Ein japanischer Konkurrent bot bereits Mehrnadelmaschinen an, bei denen wir nur einen einzigen Nadelkopf hatten. Wir konnten den Kunden zeigen, dass das Laden der Maschine mit mehreren Nadeln zeitaufwendiger ist als mit einer Einnadelmaschine. Dieses Argument hat sehr gut funktioniert und wir haben viele Maschinen verkauft.

Um unsere Kunden gut bedienen zu können, mussten wir in Carpi einen Techniker einstellen, der am Montagmorgen um acht Uhr bei den Kunden sein konnte. 1981 stellten wir einen Verkäufer für die Region und eine Dame für Rechnungswesen und Garnhandel ein sowie eine Person für das Lager, um nach Ersatzteilen zu suchen. Dies war der Beginn unseres Standortes Centro Ricamo. Die Kunden waren sehr zufrieden und wir haben beschlossen, weitere Standorte zu eröffnen: Puntoricamo, Filmont, Tuttoricamo und Gammafil.

Nur wenige wissen, dass Sie und Herr Walz 1983 das Überleben von ZSK gerettet haben, nachdem Zangs in die Insolvenz gegangen ist. Wie haben Sie 1983/84 mit ZSK angefangen?

Nachdem wir die Aufbauphase in Italien beendet hatten, geschah der Schock. Zangs ging im Dezember 1983 in Konkurs und wir hatten kein Produkt zu verkaufen.

Ich kann mich nicht erinnern, wie viele Zug- und Flugreisen ich nach Stuttgart gemacht habe, um mit Herrn Walz und seinem Berater eine Vereinbarung zu treffen. Am Ende haben wir eine Vereinbarung gefunden, mit Herrn Walz und Herrn Sültmann, so dass wir vom Insolvenzgericht die Erlaubnis erhalten konnten, weiterhin Mehrkopfstickmaschinen zu bauen. Wir haben mit 39 Personen angefangen und die Firma ZSK Stickmaschinen GmbH gegründet.

Die Geschichte hört hier nicht auf. Ein paar Monate später beschloss Husquarna, ihr Werk in Schweinfurt (Meister) zu schließen. Diese Fabrik belieferte ZSK mit den Stickköpfen und war somit der Schlüssel für die Zukunft von ZSK. Nach mehreren Verhandlungen mit Husquarna mussten auch Walz und Micheletti diese Firma kaufen und gründeten die Firma Meccanica. Herr Walz führte diese Firma später fort. Insgesamt war es eine schwierige Geburt, aber man muss sich daran erinnern, dass ZSK die besten Mitarbeiter und die besten Vertriebspartner von Zangs genommen hat. Das Unternehmen entwickelte sich sehr gut, auch wenn anfangs 50 % der Maschinen nach Italien und 25 % nach Deutschland geliefert wurden.

Ein paar Jahre später wurde die ZSK Stickmaschinen GmbH als eines der am besten entwickelnden Unternehmen Deutschlands ausgezeichnet!

In den 80er und 90er Jahren hatte man große Erfolge in Italien. ZSK konnte nicht genug Maschinen bauen und es gab nicht genug Garn. Bitte erzählen Sie uns von dieser Zeit.

Aufgrund der sehr guten Situation in Italien hatten alle unsere Standorte einen riesigen Vorrat an Ersatzteilen und wann immer ZSK ein neues Modell herausbrachte, konnten wir Teile und Boards zu einem einmaligen Sonderpreis kaufen. Die Kunden wurden gut betreut und wir bestellten ständig 15 Kopfmaschinen, die sofort verkauft wurden.

Diese Jahre waren sicherlich eine andere Zeit als heute. Es kam sogar einmal vor, dass ein ZSK-Ingenieur eine Maschine nach dem Verladen auf einem LKW einer Endkontrolle unterziehen musste. Zu dieser Zeit war alles knapp. Wir hatten nicht genug Techniker, Rahmen für die Stickmaschinen waren ausverkauft und vor allem das Garn war ein großes Problem. MADEIRA konnte nicht so viel produzieren wie wir verkauften. Einige Kunden, insbesondere die unserer Wettbewerber, haben sich bei MADEIRA über uns beschwert. Sie dachten, wir wollten ZSK-Kunden unterstützen und würden sie nicht mit Garn versorgen. Eigentlich war das nicht die Wahrheit. Die Wahrheit ist, dass es kein Garn gab – alles war ausverkauft.

Wir haben die Stickereifirmen immer über Fertigwarenfabriken unterstützt. Diese Unternehmen hatten in der Regel ihre eigenen Probleme, und Stickereien konnten am besten von Stickereiunternehmen und Spezialisten gelöst werden. Auch wollten wir die Stickereifirmen nicht verärgern. Wir hatten gelernt, dass Fertigwarenfabriken früher oder später beschließen würden, die Stickerei wieder auszulagern, da es so gute Stickereien gab.

Ein großes Problem war der Import von bestickten Stoffen und Kleidung aus dem Osten. Die Kosten dieser Produkte waren geringer als die Kosten für den reinen Stoff aus Italien. Die Fabriken zogen nach Rumänien, danach nach Bulgarien, in die Ukraine und nach Nordafrika. Viele Stickereiunternehmen, insbesondere aus Venetien, brachten ihre Maschinen nach Rumänien. In Timisoara sprachen sie den Dialekt aus dem Veneto. Anfangs kauften die Unternehmen in Italien weiterhin Garn, später kauften sie es direkt in Rumänien.

Im Gegensatz zu Ihrer Konkurrenz haben Sie eines der größten Stickmaschinen-Ersatzteillager der Welt. Die Lieferung von Teilen für Maschinen von mehr als 30 Jahren ist kein Problem. Sind immer noch viele Ihrer Kunden mit braunen Maschinen aus den 80er und frühen 90er Jahren beschäftigt?

Sie müssen bedenken, dass viele gebrauchte Maschinen in die Türkei verkauft wurden. Dieses Land hatte sehr lange einen wirtschaftlichen Aufschwung. Die Anzahl der braunen Maschinen in Italien ist nicht mehr sehr hoch. Einige Stickereiunternehmen wollen die braunen Maschinen nicht aufgeben, da sie einen sehr schnellen Wechsel von dicken zu sehr dünnen Fäden ermöglichen. In einer gewissen Zeit wurden noch mehr neue Maschinen in die Türkei als nach Italien verschifft.

Unsere Lager sind immer noch in der Lage, Ersatzteile für Maschinen mit mehr als 30 Jahren zu liefern. Manchmal erhalten wir auch internationale Anfragen für solche Teile.

Italien hat in der Textilindustrie schwierige Zeiten durchgemacht. Die letzten zwei bis drei Jahre hat sich das Land gut erholt. Wie sieht Ihre Prognose für die Stickerei in Italien in den kommenden Jahren aus?

Eine Prognose für die Zukunft zu erstellen, ist nicht einfach. Die riesigen Mengen an Kleidung werden in China produziert. Für Italien gibt es nur exklusive Produkte. Die Konfektionsindustrie ist nicht mehr in Italien, die Bestellungen kommen aus anderen Ländern.

Man muss sehen, dass ZSK eine Menge Neuheiten auf den Markt gebracht hat, um die Maschinen für die Kunden interessant zu machen, z.B.: verschiedene Pailletten, Schnürgeräte, automatische Spulenwechsler, Perlenauftrag, Heißluftschneiden, Stickerei von dicken Garnen, ... Neben Maschinen für die Textilindustrie hat ZSK sein Angebot auch auf andere Branchen ausgedehnt.

In der Automobilindustrie kann ZSK Perforationen erkennen und Stickereien und Steppnähte äußerst präzise auf Sitzbezügen platzieren, auch wenn das Material im Rahmen leicht schrumpft. Ich bin mir sicher, dass diese Sektoren in den kommenden Jahren sehr gut wachsen werden. Ich hoffe, dass die traditionellen Stickmaschinen Made in Germany ihre hohe Qualität und ihren großen Erfolg aufgrund ihrer Effizienz, Stärke und Flexibilität behalten. Ich wünsche der ZSK alles Gute für ihre Zukunft.

Newsletter abonnieren

Sofortkontakt