Form und Funktion in einem Prozessschritt vereint

Haben Sie schon einmal darüber nachgedacht, Form und Funktion in einem durchgängigen Fertigungsprozess zu kombinieren?

Integrieren Sie Fasern wie Carbon- oder Glasfasern gemeinsam mit Drähten – in nur einem Produktionsschritt.

Technologie mit Zukunft – für UAVs und mehr

Diese innovative Technologie revolutioniert industrielle Anwendungen – unter anderem die Herstellung unbemannter Luftfahrzeuge (UAVs). Durch die gleichzeitige Integration von strukturellen und leitenden Elementen in einem Schritt werden UAV-Komponenten leichter, effizienter und vielseitig anpassbar.

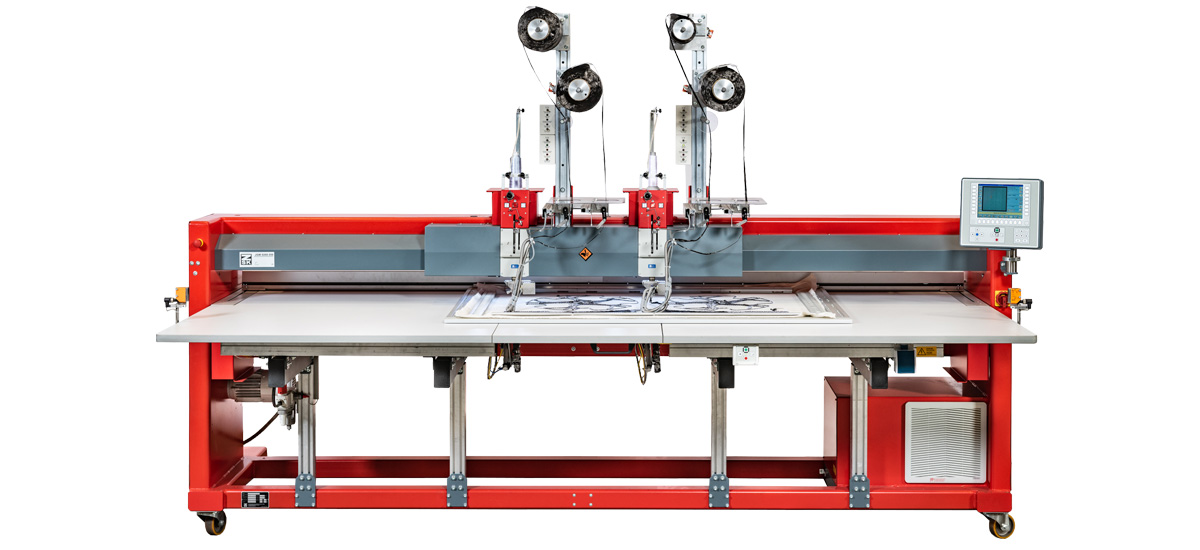

Profitieren Sie von maximaler Flexibilität: bis zu drei Materialien pro Kopf und ein vierfacher Materialvorschub – eine weltweite Innovation.

Advanced Composite Solutions für UAVs

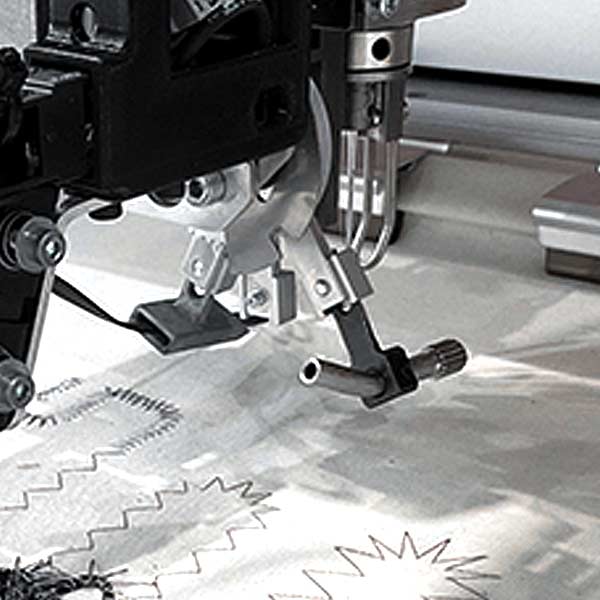

Tailored Fiber Placement (TFP) ist ein modernes additives Fertigungsverfahren, bei dem Verstärkungsfasern automatisiert genau dort platziert werden, wo sie mechanisch erforderlich sind.

Dieses lastpfadoptimierte, konturgenaue Preforming reduziert Materialabfall und verbessert die strukturelle Leistungsfähigkeit. Die ZSK TFP-Technologie ist flexibel skalierbar und unterstützt radiale, konzentrische sowie lokale Verstärkungen. Sie lässt sich nahtlos in bestehende Composite-Prozesse wie RTM, Spritzguss, Pressformung oder Harzinfusion integrieren.

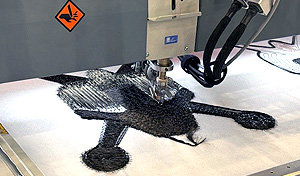

UAV- und Drohnenfertigung mit TFP

TFP ermöglicht die automatisierte, präzise Ablage von Verstärkungsfasern mit optimierter Lastverteilung – für leichtere, aber robustere Strukturen. Im Gegensatz zu herkömmlichen Verfahren erlaubt TFP gekrümmte Faserverläufe, was die Belastbarkeit und Schlagfestigkeit erhöht.

Mit der automatisierten TFP-Technologie von ZSK entstehen netzförmige Drohnenbauteile mit minimalem Verschnitt und maximaler Effizienz.

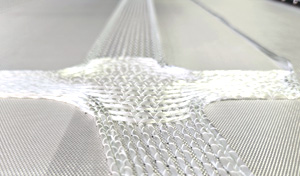

Funktionsintegration mit Tailored Wire Placement (TWP)

Tailored Wire Placement (TWP) erweitert die Möglichkeiten der Composite-Herstellung durch die Integration von Kabeln, Röhrchen oder Lichtleitern in die Bauteilstruktur. Dies ermöglicht Funktionen wie Heizung, Kühlung, Datenübertragung oder Stromversorgung. In Kombination mit TFP entstehen funktionale Composites mit integrierten Sensoren, Antennen oder Energieversorgung – direkt innerhalb der Struktur.

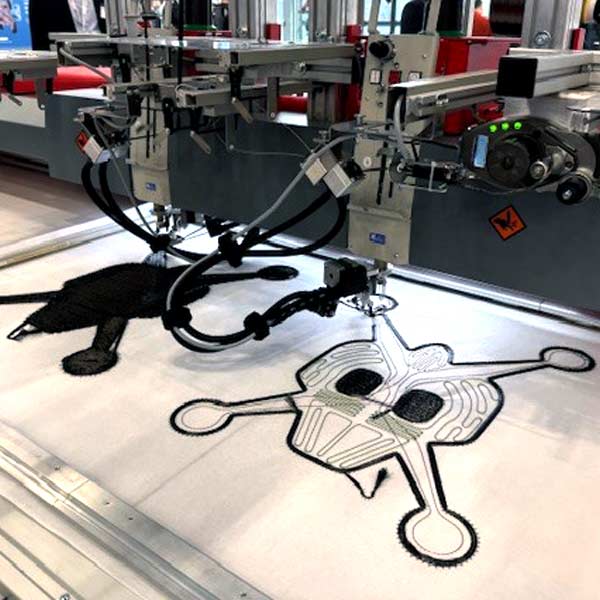

One-Shot-Produktion eines UAV-Rahmens

Mit automatischem Materialwechsel

ZSKs automatisierter Materialwechsel ermöglicht die nahtlose Kombination von TFP und TWP – inklusive Integration von bis zu drei verschiedenen Materialien. Am Beispiel eines funktionsfähigen Drohnenrahmens demonstriert ZSK diese Technologie:

- Carbonfaser zur strukturellen Verstärkung

- Antennenkabel zur Kommunikation

- Stromkabel zur Versorgung des Antriebs

Die beiden Preforms wurden zunächst separat gefertigt und anschließend gemeinsam vergossen, um eine maximale Individualisierung der Struktur und der integrierten Leitungsführung zu ermöglichen.

Alternativ ist dieser Vorgang auch als One-Shot-Prozess auf einer ZSK Maschine realisierbar – Struktur und Funktion in einem einzigen Ablauf.

Weitere Einsatzmöglichkeiten des Materialwechsel-Systems

- TWP-Anwendungen: Drei unterschiedliche Kabel in einem einzigen Prozessschritt verlegen

- TFP-Anwendungen: Zwei Verstärkungsfasern kombiniert mit einer Matrixfaser – für optimierte mechanische Eigenschaften